- Сырье — бокситы

Сырые алюминиевые сердечники содержат много свободной воды, кристаллической воды и компонентов с низкой температурой плавления. Использование природных алюминиевых сердечников для производства потребляет большое количество электроэнергии. Сложно устранить компоненты с низкой температурой плавления, что приводит к нестабильности продукта и влияет на его качество. Необходимо прокалить сырые алюминиевые сердечники и использовать кованые алюминиевые сердечники (так называемые бокситы) в качестве основного материала. - Гомогенизация боксита

Процентное содержание Al2O3 в деформированном алюминии время от времени меняется. Чтобы сохранить стабильность Al2O3 и других второстепенных элементов и гарантировать, что минеральная фаза будет фазой муллита, нам необходимо гомогенизировать боксит. - Распыление боксита

Размер боксита сильно варьируется. Для легкого плавления и легкой транспортировки боксит необходимо распылить на куски размером от 30 мм до 100 мм и провести еще один цикл гомогенизации. - Плавка и формовка

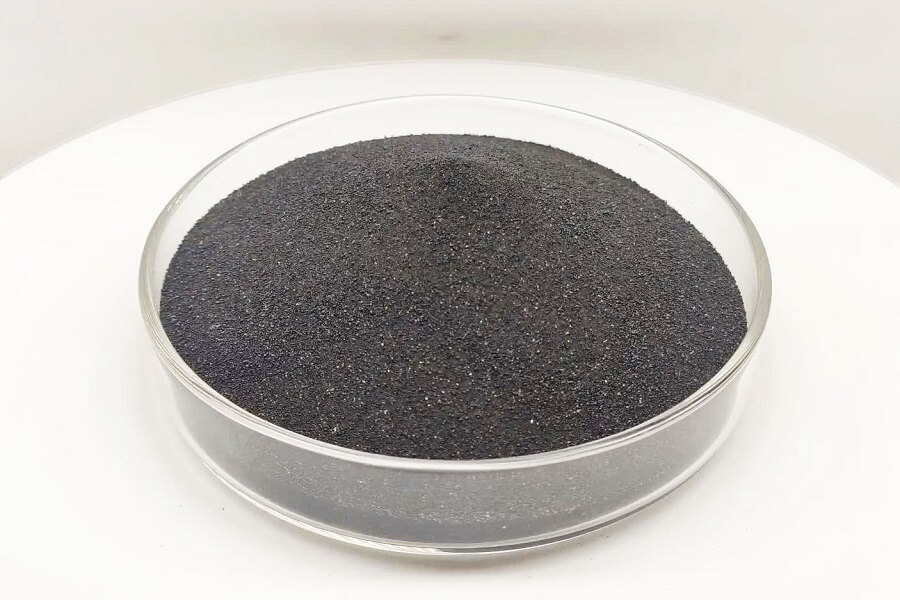

Боксит, как огнеупорный материал, может выдерживать температуру более 2000 °C, поэтому мы должны использовать электродуговую плавку, чтобы плавить его, применяя низкое напряжение и сильный ток. Напряжение плавки должно быть в диапазоне от 85 В до 130 В, а температура должна быть более 2200 °C. Затем расплавленная минеральная жидкость образует сферические частицы посредством удара воздуха высокого давления. Давление воздуха должно составлять 0,4 МПа — 0,5 МПа. В процессе охлаждения для создания сферических частиц, чтобы избежать давления охлаждения, мы используем замедленное охлаждение и меняем структуру сопла, чтобы получить ожидаемое распределение размеров. - Просеивание

Традиционный метод просеивания для литейного песка называется методом трех просеиваний, что означает, что концентрация трех последовательных сит составляет более 75%. Но это не может удовлетворить потребности керамического песка, концентрация которого на одном сите составляет более 85%, а остаток на двух последовательных ситах составляет менее 15%. Из-за отрицательного эффекта от волокна карбоната алюминия и железа результат просеивания следующий:

14 сеток: 0,141 мм 70 сеток: 0,212 мм

20 сеток: 0,85 мм 100 сеток: 0,153 мм

30 сеток: 0,6 мм 140 сеток: 0,105 мм

36 сеток: 0,425 мм 200 сеток: 0,073 мм

50 сеток: 0,3 мм Более 200 сеток

- Смешивание

Из-за сферической формы зерен песка, комбинация керамического песка следует нормальному распределению. На основе требований AFS, разный размер керамического песка смешивается и перемешивается. - Тестирование

Тестирование в процессе просеивания: выборочная проверка каждого номера сетки керамического песка, чтобы убедиться, что концентрация одного номера сетки сита соответствует требованиям. Также проверьте рабочее состояние оборудования.

Тестирование смешанного песка: примените научный метод отбора проб, чтобы проверить, соответствует ли остаток в каждом номере сетки требованиям.